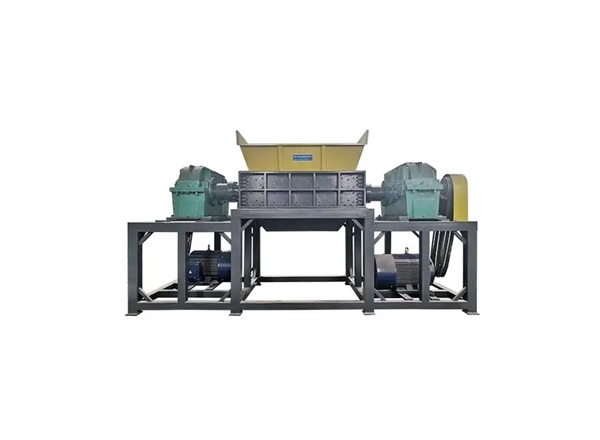

安徽撕碎机如何适应不同物料的需求?

安徽撕碎机要适应不同物料的需求,关键在于其设计的灵活性、部件的可配置性以及智能控制系统的应用。这主要体现在以下几个方面:

1. 利器:刀具系统的多样化与可定制性

* 材质选择: 针对物料硬度差异,提供不同材质的刀具。处理高硬度金属(如废钢、合金)采用高强度、高耐磨的合金工具钢(如H13、SKD11等)或特殊硬质合金刀片;处理韧性塑料、橡胶、木材等则采用高韧性、耐磨性兼顾的合金钢。针对腐蚀性物料(如含盐电子垃圾)甚至提供不锈具选项。

* 刀型设计: 刀具形状直接影响撕碎效果和效率。常见的有:

* 剪切型刀片(双轴/四轴): 适用于大部分硬质物料(金属、木材、塑料块),通过强大的剪切力进行破碎。

* 钩型/撕裂型刀片: 特别适合处理韧性长条状物料(轮胎、大卷薄膜、编织袋、地毯、电缆),利用钩挂和撕裂作用。

* 爪型刀片: 适合处理蓬松、低密度物料(如生活垃圾、泡沫、纸板)。

* 刀片布置与间隙调节: 刀具在转子上的排列方式(螺旋、交错等)影响物料在腔体内的运动轨迹和受力。更重要的是,刀片间隙(动刀与定刀之间)可调,这是适应不同出料粒度的关键。处理需要精细破碎的物料(如电子垃圾、RDF燃料)时调小间隙;处理只需粗破的物料(如大件垃圾)时调大间隙,提率并减少磨损。

* 可更换性: 模块化设计的刀具系统便于快速更换,当切换处理不同物料或刀具磨损时,能迅速调整。

2. 动力之源:驱动系统的匹配与智能化

* 电机功率与扭矩: 根据目标物料的硬度和处理量要求,配置不同功率和扭矩的电机。处理高硬度、大块金属需要大功率、高扭矩电机(甚至双电机驱动);处理轻质塑料、纸张则可选择相对小功率配置。变频控制的应用允许在运行中调整转速,优化不同物料的处理效果和能耗。

* 减速机选型: 匹配电机,提供合适的输出转速和巨大的撕碎扭矩,确保机器在重载下稳定运行。

3. 结构框架:针对性的腔体与进料设计

* 箱体结构强度: 处理高冲击性物料(如金属、大块混凝土)时,需要更厚重、加强筋设计的箱体来承受冲击载荷。

* 进料口尺寸与形式: 根据待处理物料的尺寸范围设计进料口。处理大件家具、报废汽车部件需要宽大的进料斗;处理打包块状物料可能需要配备预压机或特殊推料装置;处理蓬松物料则需防止架桥。

* 筛网/格栅(可选): 部分撕碎机配备可更换孔径的筛网,直接控制出料尺寸,满足下游工艺要求。

4. 辅助系统:提升适应性与安全性

* 过载保护: 智能电控系统配备过载反转、过载停机等功能,保护机器在遇到不可破碎物或超负荷时免受损坏。

* 除尘降噪: 根据环保要求和物料特性(如产生大量粉尘的木屑、塑料碎片),可集成或预留接口连接除尘系统。良好的隔音设计降低噪音污染。

* 润滑与冷却系统: 对于连续重载工况(如大型金属破碎),配备自动润滑系统和轴承冷却系统,保障设备长时间稳定运行。

总结来说,安徽撕碎机的适应性不是“”,而是通过“模块化”和“定制化”实现的:

* 选型阶段: 用户需明确主要处理的物料类型(硬度、韧性、尺寸、成分)、处理量和出料粒度要求。安徽的撕碎机厂家会根据这些参数推荐合适的机型配置(刀具类型/材质、电机功率、箱体强度、筛网选项等)。

* 使用阶段: 同一台设备通过更换刀具(类型/材质)、调整刀片间隙、更换筛网(若配备)、调节转速(若配备变频器),可以在其设计能力范围内切换处理多种物料。智能化控制系统则简化了操作并提供了保护。

因此,安徽撕碎机厂家通过提供丰富的配置选项和灵活的调节功能,使其产品能够有效适应从废金属、轮胎、电子垃圾、塑料、木材、纸张到生活垃圾等多种固体废弃物的处理需求。用户在选择时,务必与供应商充分沟通具体物料特性,以获得配置方案。

- 上一篇:安徽双轴撕碎机如何减少噪音污染?

- 下一篇:安徽双轴撕碎机如何优化破碎粒度分布?