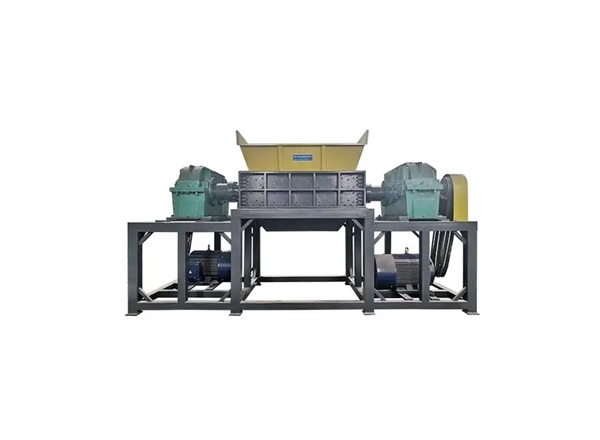

安徽双轴撕碎机在破碎过程中是否需要添加润滑剂?

安徽双轴撕碎机在破碎过程中是否需要添加润滑剂,需结合设备结构、工作原理及实际使用场景进行综合分析。以下是具体说明:

### 1. **润滑的必要性**

双轴撕碎机的部件包括刀轴、轴承、齿轮箱及传动系统。在高速旋转和重载工况下,金属部件间会产生剧烈摩擦,尤其是刀轴轴承与齿轮啮合部位。长期摩擦会导致部件温度升高、磨损加剧,甚至引发卡顿或断裂。添加润滑剂可有效降低摩擦系数,减少部件损耗,延长设备寿命。例如,轴承若缺乏润滑脂,可能因过热而烧结,造成停机维修。

### 2. **润滑剂类型与使用规范**

- **润滑选择**:根据设备需求选用高温润滑脂(如锂基脂)或齿轮油,需具备耐高温、抗压特性,以适应撕碎机高负荷工况。

- **润滑周期**:建议每工作8-12小时对轴承注脂一次,齿轮箱每3-6个月更换一次润滑油。具体频率需参说明书,并观察实际运行噪音与温升。

- **操作要点**:注脂前需清理旧油脂,避免杂质堵塞油路;过量润滑可能引发密封失效或物料污染,需控制用量。

### 3. **无润滑的潜在风险**

若长期未润滑,设备可能出现以下问题:

- **效率下降**:摩擦阻力增大会导致电机负载增加20%-30%,电耗上升且产能降低。

- **突发故障**:轴承干磨可能引发抱死,迫使生产线,单次维修成本可达数千元。

- **安全隐患**:齿轮异常磨损可能造成碎片飞溅,威胁操作人员安全。

### 4. **特殊工况下的润滑管理**

- **潮湿环境**:若处理含水物料(如废旧家电外壳),需选用防水型润滑脂,防止乳化失效。

- **金属破碎**:粉碎高硬度金属(如合金钢)时,建议缩短润滑间隔至6小时/次,并监控齿轮箱油温是否超过85℃。

### 总结

定期添加合适润滑剂是保障双轴撕碎机稳定运行的关键措施。用户应建立润滑台账,结合设备振动、噪音等状态实施维护。对于安徽本地用户,可优先选择厂家推荐的润滑产品,并定期安排技术人员检测设备润滑状态,以发挥设备效能。

- 上一篇:安徽双轴撕碎机的设计标准是什么?

- 下一篇:安徽双轴撕碎机的使用寿命是多久?