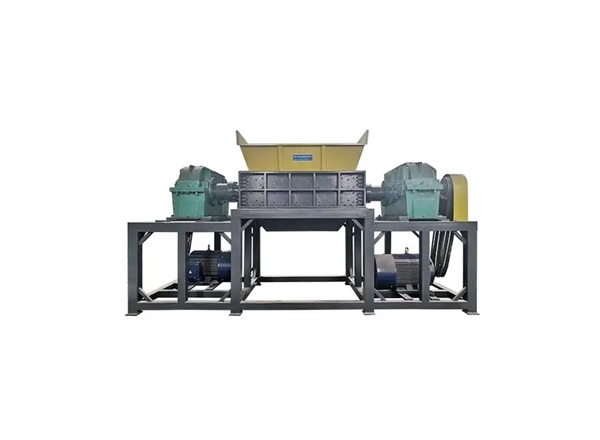

安徽钢筋撕碎机的刀具材质是什么?

安徽地区生产的钢筋撕碎机刀具材质主要采用高耐磨、高硬度的合金材料,以应对高强度钢筋的撕碎作业需求。常见的刀具材质包括高铬铸铁(Cr20-Cr26)、高速钢(如H13、SKD-11)以及碳化钨合金等,这些材料通过特殊工艺处理,能够在高冲击、高磨损工况下保持优异性能。

### 1. 高铬铸铁刀具

高铬铸铁(Cr含量18%-28%)是钢筋撕碎机的主流选择,其组织中含有大量高硬度碳化物(如Cr7C3),硬度可达HRC 60-65,耐磨性为普通钢的8-10倍。该材质通过真空熔炼和热处理工艺(如淬火+低温回火),可平衡硬度和韧性,避免崩刃问题。例如,Cr26型高铬铸铁的碳化物分布均匀,对钢筋表面氧化层和杂质有较强适应性。

### 2. 高速具

部分机型采用高速钢材质(如H13或SKD11),其钼、钒元素含量较高,红硬性优异,在连续作业导致刀体温度升至500℃时仍能保持HRC 58-62的硬度。此类刀具多用于处理大直径(≥32mm)螺纹钢,通过表面渗氮处理可进一步提升耐磨性,使用寿命可达普通材质的1.5倍。

### 3. 复合堆焊工艺

部分厂商采用基体+硬质合金复合结构,如42CrMo基体表面堆焊碳化钨颗粒(粒径0.8-1.2mm),形成3-5mm耐磨层。这种设计兼具基体韧性(抗冲击)与表层超高硬度(HRC 68-72),特别适合含硬质合金接头的报废钢筋处理,刀具更换周期延长至400-600小时。

### 4. 热处理关键技术

刀具性能的稳定性取决于热处理工艺。安徽主流制造商多采用多级预热+油淬+三次回火工艺,使残余奥氏体转化率超过95%,有效消除内应力。例如,某的Cr20Mo2Cu刀具经深冷处理(-196℃×8h)后,冲击韧性提升30%,在撕碎HRB400钢筋时单次刃磨处理量可达80-100吨。

用户选择时需根据钢筋材质(普碳钢/合金钢)、处理量(吨/小时)及设备功率(如55kW以上机型建议选碳化钨复合刀)综合考量。定期检查刀具刃口磨损量(建议阈值≤1.5mm)并及时修磨,可降低30%以上的能耗损失。